Neue hochmoderne Fertigungstechniken, die als «Advanced Manufacturing» bezeichnet werden, sind ein Schlüssel für die Zukunft des Industriestandorts Schweiz. Am Paul Scherrer Institut PSI arbeiten Forschende daran, den 3-D-Druck noch weiter zu perfektionieren. Sie untersuchen neue Materialien für die Halbleiterindustrie und entwickeln eine «Roboterhaut» voller winziger Sensoren, um Maschinen sensible Fingerspitzen zu geben.

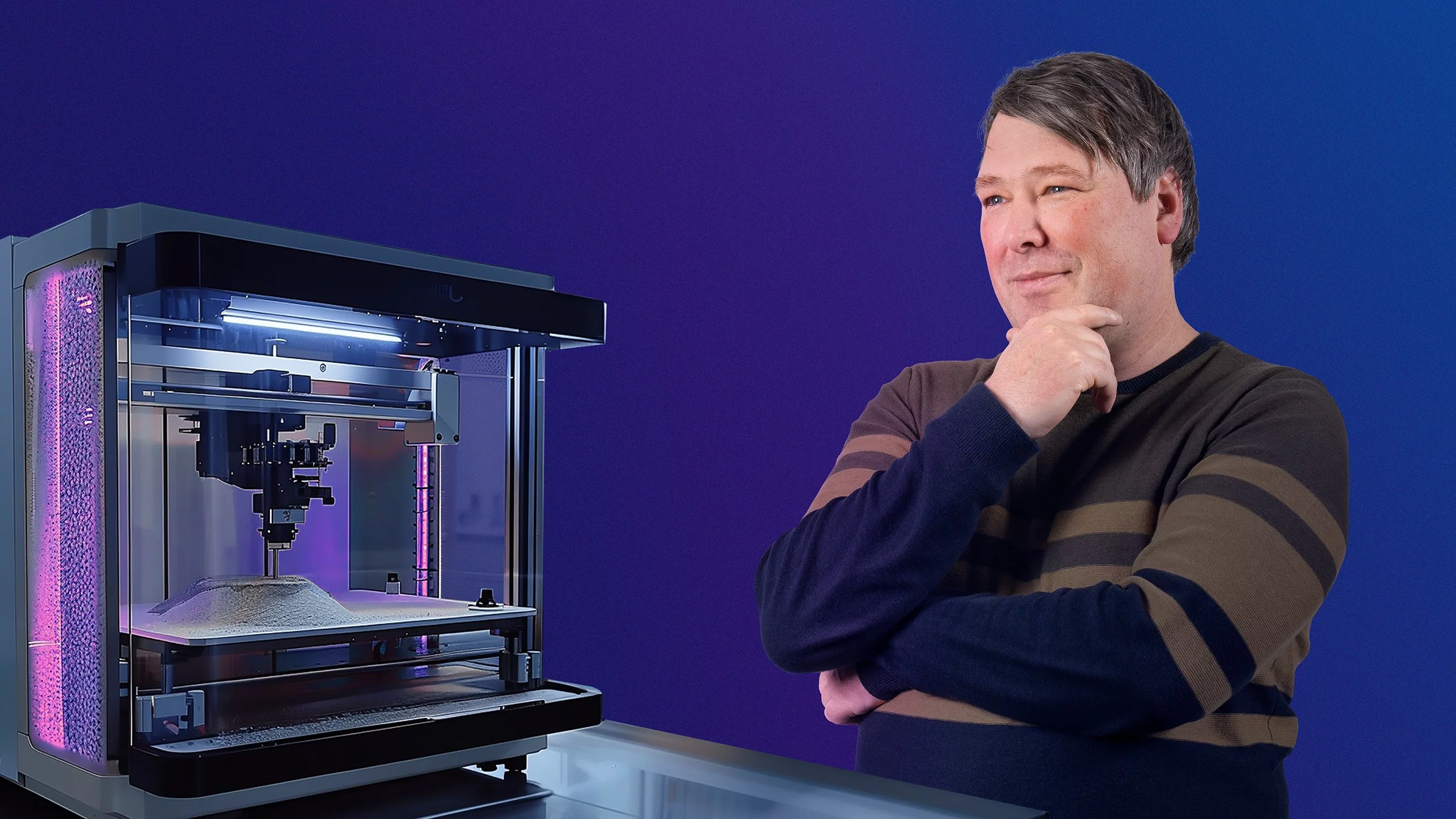

Werkstücke oder ganze Produkte dreidimensional zu drucken, der sogenannte 3-D-Druck, ist vielleicht das bekannteste Beispiel für Advanced Manufacturing. Diese additive Fertigungstechnik ist besonders vielversprechend für die Luftund Raumfahrt, die Autoindustrie, aber auch die Medizin. «Das Potenzial ist riesig», sagt Steven Van Petegem, Forscher in der Gruppe Struktur und Mechanik neuer Materialien am Zentrum für Photonenforschung des PSI. Für den Einsatz im industriellen Massstab gibt es allerdings noch eine grosse Herausforderung: Das Verfahren ist derzeit noch nicht zuverlässig genug. «Es gibt nur wenige Materialien, bei denen ein 3-D-Drucker in der Lage ist, tausendmal ein standardisiertes Bauteil mit konstant hoher Qualität zu produzieren. Um beispielsweise Teile für ein Flugzeug herzustellen, braucht es noch Weiterentwicklungen», erklärt Van Petegem.

Das Bauteil könnte etwa Risse oder Poren enthalten. Warum dies so ist, lässt sich erklären, wenn man herausfindet, was während des Druckprozesses geschieht. Genau dafür entwickelten die Forschenden am PSI spezielle Minidrucker, die sie an den Grossforschungsanlagen installieren können. «Mit unseren einzigartigen Einrichtungen und Maschinen können wir während des Druckprozesses tief ins Material hineinschauen, und sehen, wie sich die Mikrostruktur während der Herstellung entwickelt», erklärt Markus Strobl, Leiter der Forschungsgruppe Angewandte Materialien am Zentrum für Neutronenund Myonenforschung des PSI.

Den Anfang machten die PSI-Forschenden vor fünf Jahren mit einem Gerät, das nur knapp fünfzig Zentimeter gross ist und für den Einsatz an der Synchrotron Lichtquelle Schweiz SLS bestimmt war. Inzwischen ist der Minidrucker aus Villigen international so begehrt, dass er ständig in Betrieb ist und auch an Synchrotron-Anlagen in Hamburg und Grenoble eingesetzt wird. Der Erfolg spornte die Forschenden an, ein zweites, etwas grösseres Gerät zu bauen, das sie 2024 erstmals an der Schweizer Spallations-Neutronenquelle SINQ installierten. «Die Experimente damit haben auf Anhieb funktioniert, was eine hervorragende Leistung insbesondere unserer Doktorandin Shieren Sumarli ist», sagt Strobl.

Wichtig ist eine sehr hohe Genauigkeit, nur dann wird die Industrie dieses Verfahren zur Qualitätsüberwachung nutzen.

Beide Minidrucker wenden das gleiche Verfahren an, das auch im grossen Massstab eine der gängigsten 3-D-Fertigungstechniken ist: die Laser-Pulverbettfusion. Dabei wird Metall als feines Pulver auf eine Bauplatte aufgetragen, der Laserstrahl fährt selektiv über das Pulver, schmilzt es und bringt es in die gewünschte Form. Es folgt die nächste dünne Pulverschicht, die der Laser wiederum schmilzt. So wächst das Bauteil Schicht für Schicht. Mit dem Synchrotronlicht respektive den Neutronen lässt sich dieser Prozess vor Ort (in situ) und in Echtzeit (operando) verfolgen.

Besonders interessiert sind die Forschenden zurzeit an der Fertigung von Proben aus mehreren Materialien. Denn ein kontrollierter 3-D-Druck von Multimaterialien könnte die Herstellung von Funktionsteilen ohne Fügeund Montagevorgänge ermöglichen. Bei den Experimenten an der SINQ druckten sie eine Kombination aus Stahl und Kupfer, die sich beispielsweise für den Bau von Wärmetauschern eignet. Der Stahl liefert mechanische Stabilität, das Kupfer hingegen leitet die Wärme besonders gut. Mithilfe der Neutronen konnten die Forschenden erstmals verfolgen, dass sich während des Druckvorgangs sogenannte magnetische Phasen bildeten. Sie vermuten, dass dieses Phänomen einen Zusammenhang mit der Bildung von Rissen haben könnte.

In anderen Experimenten an der SLS untersuchten sie Kombinationen aus Kupfer und Nickel oder Aluminium. «Wir haben beeindruckende Ergebnisse erzielt, die zeigen, was passiert, wenn sich das geschmolzene Metall äusserst schnell abkühlt, mit Raten von einer Million Grad pro Sekunde», erklärt Van Petegem: «Mit dem Synchrotronlicht der SLS können wir extrem schnell Bilder aufnehmen, bis zu 40 000 pro Sekunde.» Auf diese Weise lassen sich vor allem sehr dünne Proben anschauen. Die Neutronen der SINQ hingegen dringen tiefer ins Material ein und machen unter anderem Spannungen im Kristallgitter auf der Ebene von Atomen sichtbar. «Beide Methoden ergänzen sich ideal», sagt Strobl.

Risse, die beim Drucken entstehen, lassen sich aber auch hören – und somit akustisch messen. In einer sogenannten Druckprozesskammer wird ein hochempfindliches Mikrofon positioniert, das die akustischen Signale während des Fertigungsvorgangs aufzeichnet. Das Projekt wird vom Schweizerischen Nationalfonds im Rahmen des SinergiaProgramms unterstützt; neben dem PSI sind auch die ETH Lausanne EPFL und die Empa beteiligt. Die Forschenden nutzen die Röntgenstrahlen sowie die Neutronen, um gewissen akustischen Signalen die richtige Bedeutung zuzuordnen. Dann kommt künstliche Intelligenz ins Spiel. Dank maschinellen Lernens kann die für Menschen chaotische Schallaufzeichnung blitzschnell interpretiert werden. So merkt man, wenn etwas falsch läuft und kann dies noch im Prozess korrigieren. «Wichtig ist eine sehr hohe Genauigkeit», erklärt Van Petegem. «Nur dann wird die Industrie dieses Verfahren zur Qualitätsüberwachung nutzen.»

In den vergangenen Jahren kamen so gut wie alle Hersteller von Mikrochips für Tests ans PSI.

Industriestandort Schweiz fördern

«Die Ansprüche an die Materialien sind heutzutage viel höher als früher», erklärt auch Frithjof Nolting, Leiter des Labors für kondensierte Materie am Zentrum für Photonenforschung des PSI. «Advanced Manufacturing ist eine wichtige, aktuelle Thematik, mit der wir den Industriestandort Schweiz fördern», sagt er. Viele Werkstoffe bestehen aus verschiedenen Elementen mit unterschiedlichen Funktionen. Dies erfordert präzises Detailwissen. Während man früher, vereinfacht gesagt, nur an der Härte, Zusammensetzung oder Elastizität eines Materials interessiert war, muss man heute dessen Mikround Nanostruktur kennen, um zu verstehen, wie es sich in einem Fertigungsverfahren verhält. «Mit unseren Techniken am PSI können wir solche Informationen liefern; das ist unsere Stärke», sagt Nolting.

Er zählte 2019 zu den Gründern des Technologietransferzentrums ANAXAM, das es Industriefirmen erleichtert, die Grossforschungsanlagen des PSI für die Untersuchung ihrer Materialien und Herstellungsprozesse zu nutzen. ANAXAM steht für «Analytics with Neutrons and X-Rays for Advanced Manufacturing» und wird zu zwei Dritteln mit öffentlichen Mitteln finanziert; ein Drittel steuern Industriepartner bei.

«ANAXAM stellt seine analytischen Kompetenzen und die Grossforschungsanlagen SLS und SINQ des PSI interessierten Industrieunternehmen und Forschungseinrichtungen im Rahmen von Experimenten und Messungen zur Verfügung. Damit können unsere Kunden ihre Prozesse und Produkte insbesondere im Bereich Advanced Manufacturing optimieren», sagt Christian Grünzweig, Geschäftsführer des Zentrums.

So untersuchte das Genfer Unternehmen Givaudan an einer Strahllinie der SLS die 3-D-Struktur von gepufften Snacks, zu deren Herstellung neue Zutaten verwendet wurden. Die Firma Huba Control in Würenlos, die auf Druckund Durchflussmesstechnik spezialisiert ist, konnte die Robustheit von neuentwickelten Sensoren steigern. Denn die Untersuchung mittels hochauflösender Synchrotron-Computertomografie half, den Verlauf der Glasfasern im Kunststoffspritzgussteil des Messrohres zu optimieren. Und die Firma Winterthur Gas und Diesel, die Schiffsmotoren entwickelt, untersuchte an der SLS additiv gefertigte Einspritzdüsen von Dieselmotoren, um den Herstellungsprozess zuverbessern und Düsen mit optimalen Strömungseigenschaften zu fertigen.

«ANAXAM hat sich das Ziel gesetzt, Industriekunden während des gesamten Lebenszyklus ihrer Produkte und Prozesse mit seinen Analytik-Kompetenzen zu unterstützen, damit diese innovative und qualitativ hochwertige Produkte auf dem Markt anbieten können», sagt Grünzweig. «Mit rund 50 Projekten pro Jahr ist dies aus meiner Sicht eine schöne Erfolgsgeschichte», ergänzt Nolting. 2023 wurde am PSI ein zweites Technologietransferzentrum gegründet. Das «Swiss Photonics Integration Center» (Swiss PIC) stellt sich in den Dienst der Photonik-Industrie, welche Licht zur Übertragung von Information nutzt. Beide Zentren sind Teil des Verbunds «Advanced Manufacturing Technology Transfer Centers», kurz AM-TTC, der sich dafür einsetzt, dass neue Herstellungstechnologien ihren Weg aus den Forschungslabors in die industrielle Anwendung finden.

Mikrochip-Hersteller prüfen neue Materialien

In der Halbleiterindustrie ist das Forschungsinstitut in Villigen schon lange eine bekannte Adresse. «In den vergangenen Jahren kamen so gut wie alle Hersteller von Mikrochips für Tests ans PSI», sagt Yasin Ekinci, Leiter des Labors für Röntgen-Nanowissenschaften und Technologien, das ebenfalls zum Zentrum für Photonenforschung gehört. «In der Halbleiterindustrie bedeutet Advanced Manufacturing Fotolithografie.» Ultraviolettes Licht trifft auf eine Fotomaske, die als Vorlage für die Leiterbahnen und Transistoren auf dem Chip dient. Eine komplexe Optik verkleinert das Bild dieser Maske und projiziert es wiederholt auf eine mit einem Fotolack beschichtete Siliziumschicht.

«Anfänglich hatte man etwa 1000 Transistoren auf einem Chip, heutzutage sind es bis zu 100 Milliarden Transistoren, die auf einem Daumennagel Platz finden», sagt Ekinci. Diese unglaubliche Miniaturisierung gelang nur, indem man in der Fotolithografie zu Licht mit immer kürzerer Wellenlänge wechselte. Nun wird für die leistungsfähigsten Chips, die beispielsweise in den führenden Smartphones verbaut sind, sogenanntes extremes ultraviolettes Licht (EUV) mit einer Wellenlänge von 13,5 Nanometern eingesetzt (1 Nanometer ist ein Millionstel eines Millimeters). Doch dazu brauchte es eine völlig neue Technik, zu deren Entwicklung das PSI wesentliche Beiträge leistete.

Die Hochleistungschips werden mit sogenannten Scannern hergestellt, welche die wohl komplexesten Maschinen sind, die je gebaut wurden. Tests an den Originalgeräten wären risikoreich und mit einem riesigen Aufwand verbunden. Deshalb nutzt die Industrie die Tatsache, dass auch die Synchrotron Lichtquelle Schweiz SLS extremes ultraviolettes Licht erzeugt. «Hier an der SLS haben wir eine viel einfachere, schnellere und günstigere Methode für EUV-Lithografie», erklärt Ekinci. «Damit können wir zwar keine Transistoren herstellen, aber feinste Strukturen erzeugen und verschiedene Testmöglichkeiten anbieten.» Sein Team hält sogar einen Weltrekord. Während die industrielle EUV-Fotolithografie heute Strukturen aus rund zehn Nanometer breiten Linien herstellt, weisen die feinsten, an der SLS erzeugten Muster eine Linienbreite von nur fünf Nanometern auf. «Das sind die kleinsten Strukturen, die je von Menschen gemacht wurden», sagt Ekinci.

Vor allem neue, potenzielle Fotolacke wurden am PSI zuhauf geprüft. Denn für die EUV-Lithografie eignen sich die gängigen Materialien nicht mehr. Mit den Tests am PSI wurde untersucht, ob ein neuer Fotolack beim Beschreiben die Anforderungen in puncto Auflösung und Sensibilität erreicht. Dabei erforderte die Zusammenarbeit mit der Industrie Fingerspitzengefühl und Verschwiegenheit. Gerne hätte Ekinci selbst einen neuen Fotolack entwickelt, doch lange zögerte er: «Hätten wir etwas Ähnliches gemacht wie unsere Kunden, hätte dies als Vertrauensbruch gewertet werden können», erklärt er. «Nun haben wir uns aber an etwas komplett Neues gewagt.»

Die bestehenden Fotolacke basieren auf sogenannten Polymeren, also grossen Ketten aus Molekülen. «Auf atomarer Ebene sieht dies aus wie ein Kabelhaufen», sagt Ekinci. «Will man immer feiner schreiben, braucht man auch viel kleinere Moleküle als Bausteine.» Seine Gruppe entwickelte deshalb in den letzten zwei Jahren einen neuartigen Werkstoff, der auf einem Metalloxid basiert. Um diese Forschung auf akademischem Niveau in ein industrielles Produkt zu überführen, braucht es jedoch grosse Investitionen. Deshalb arbeitet die PSI-Gruppe nun mit der finnischen Firma PiBond zusammen, die eine Tochtergesellschaft im Park Innovaare gegründet hat. PiBond soll die PSI-Entwicklung weiterführen und kommerzialisieren.

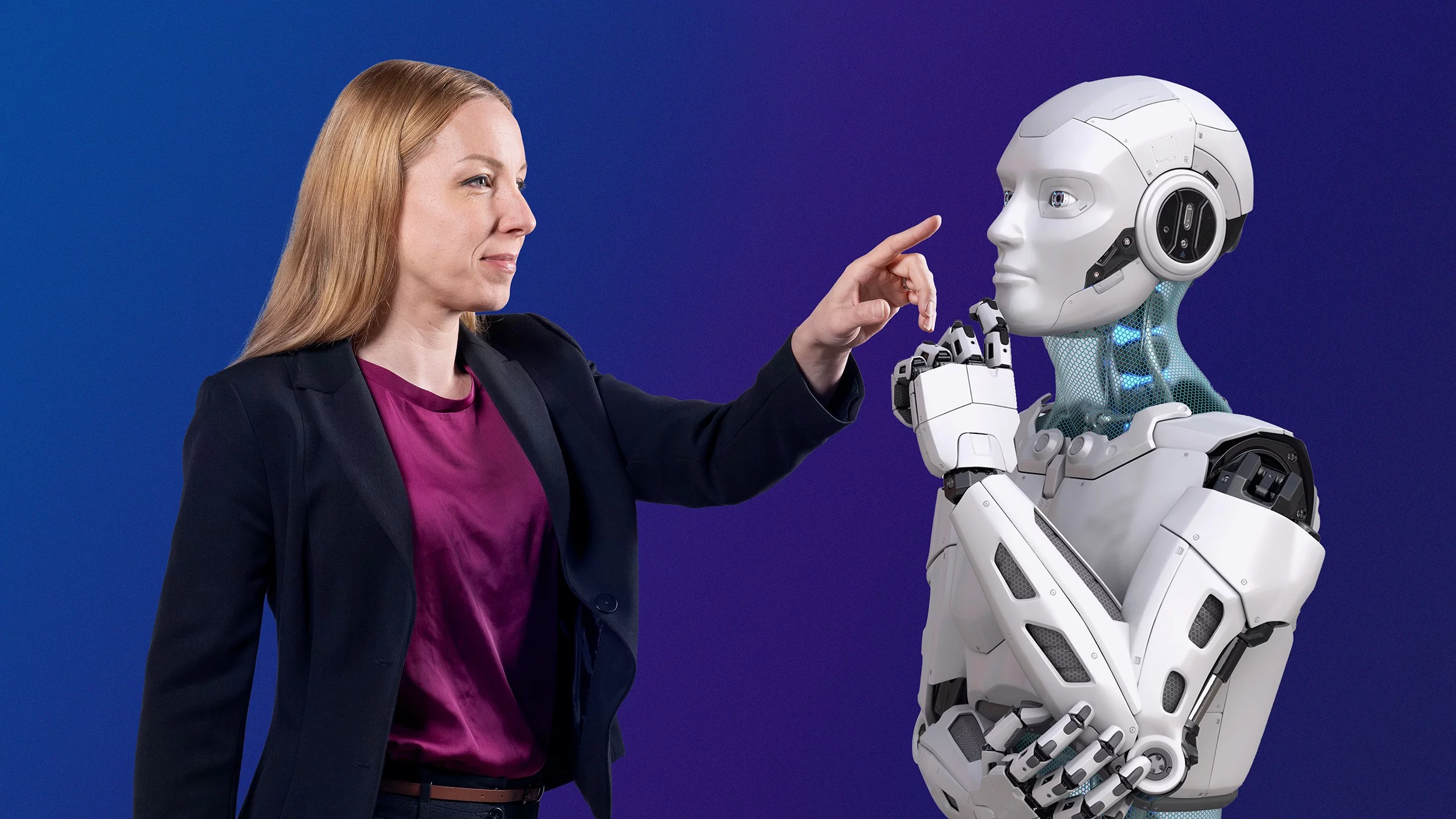

Eine Haut für Roboter

Auch Barbara Horvaths neu gegründetes Spin-off-Unternehmen «Inveel» hat seinen Sitz im Park Innovaare. «Stellen Sie sich vor, ein Roboter will diese Kaffeetasse anheben», sagt die Materialwissenschaftlerin und greift nach der Tasse auf dem Tisch vor ihr. «Mit der von uns entwickelten Haut an seinen Fingern wird er das ganz einfach schaffen.» Horvath hat vom PSI ein «Founder Fellowship» erhalten, mit der das Institut sie bei der Umsetzung ihrer Forschungsergebnisse zu einem Produkt unterstützt.

Als Postdoktorandin am PSI entwickelte Horvath eine neuartige Fertigungsmethode, mit der man elektronische Schaltkreise direkt auf eine Polymeroberfläche drucken kann. «Und zwar mit sehr hoher Auflösung, sehr schnell und auf grosse Flächen», erklärt sie. Nun arbeitet sie mit ihrem Team am Prototyp einer Roboterhaut. Auf einer grossflächigen Folie werden dicht aneinander winzige Sensoren aufgedruckt, wobei die Grössenskala bis in den Bereich von einigen hundert Nanometern hinunterreicht.

«Bringt man diese Haut an den Fingerspitzen eines Roboters an, fühlt er nicht nur einzelne Punkte, sondern setzt diese zu einer Art Tast-Karte zusammen, die ihm zeigt, ob er einen Gegenstand oben, unten oder in der Mitte berührt», erklärt Horvath. «So kann er diesen viel besser greifen und handhaben.»

Horvaths Prozess beginnt mit dem Design und der Herstellung eines präzisen Stempels. Dies geschieht im neu gebauten, 450 Quadratmeter grossen Reinraum des PSI im Park Innovaare. «Hier haben wir die benötigten Hightech-Maschinen und auch sonst ausgezeichnete Bedingungen», sagt sie. Der Stempel wird mit dem Material in Kontakt gebracht, um die Oberfläche vorzubereiten. Dadurch können im nächsten Schritt metallische Nanopartikel exakt platziert werden. Diese wiederum werden schliesslich zu winzigen Nanodrähten verschmolzen. Genaueres will Horvath nicht verraten: «Wir melden immer noch Patente an, und ich möchte diesen Prozess nicht gefährden.»

Bringt man diese Haut an den Fingerspitzen eines Roboters an, fühlt er nicht nur einzelne Punkte, sondern setzt diese zu einer Art Tast-Karte zusammen.

Das Fertigungsverfahren könnte sich noch für viele weitere Zwecke verwenden lassen, zum Beispiel für intelligente Fenster, die nur bestimmte Wellenlängen des einfallenden Lichts durchlassen und so die Temperatur regeln. Doch vorerst will sich Horvath darauf konzentrieren, die Roboterhaut zur Marktreife zu bringen. Auch Temperaturund Feuchtigkeitssensoren könnten auf die Polymeroberfläche gedruckt werden. So würde ein Roboter spüren, wenn jemand in seiner Nähe atmet. «Momentan tönt das sehr futuristisch», gibt sie zu. Doch sie ist überzeugt, dass sich diese Entwicklung durchsetzen wird: «Ein solcher Roboter könnte schon bald meine Tasse aufnehmen und zurückbringen.»